—— 从工况需求到长效防护的全维度考量

在桥梁的钢箱梁连接、道路的伸缩缝固定、建筑的钢结构锚固中,直径 16-36mm 的紧固件往往被视作 “工程毛细血管”—— 它们体积微小,却承载着数百吨乃至数千吨的荷载,直接决定着结构的安全与寿命。然而,户外复杂环境(海洋盐雾、内陆酸雨、道路振动)与长期服役需求(桥梁设计寿命 100 年、建筑 50 年),对紧固件提出了 “高强度耐磨 + 长效抗腐蚀” 的双重挑战。

传统表面处理工艺(热浸锌、电镀锌、达克罗)始终存在 “性能短板”:热浸锌虽耐蚀,却因 450℃高温导致 10.9 级高强度螺栓强度下降 10%;达克罗抗盐雾能力突出,但表面硬度仅 HV250,长期振动易磨损;电镀锌成本低廉,却在潮湿环境中 1-2 年即出现锈蚀。在此背景下,“渗碳 + 封闭” 复合工艺凭借 “渗碳强化力学性能 + 封闭隔绝腐蚀介质” 的协同优势,逐渐成为工程关键紧固件的优选方案。

本文将从工程工况需求、工艺协同逻辑、分领域适配策略、案例实证与质量控制五个维度,深度解析桥梁、道路与建筑工程选择渗碳 + 封闭工艺的核心考量,为工程从业者提供从理论到实践的全流程参考。

桥梁、道路与建筑工程的服役环境,堪称紧固件的 “极限考验场”—— 温度波动、腐蚀介质、动态荷载的叠加作用,会加速紧固件的 “失效链”(锈蚀→磨损→疲劳断裂)。要理解渗碳 + 封闭工艺的必要性,首先需直面三大工程领域的 “环境痛点”,以及传统工艺的 “性能瓶颈”。

桥梁紧固件(支座螺栓、钢箱梁连接螺栓、斜拉索锚具螺栓)长期暴露于 “开放环境”,面临两类核心威胁:

腐蚀介质的无孔不入:沿海桥梁受 Cl⁻侵蚀(距海岸线 10km 内,空气中 Cl⁻浓度达 50-100mg/m³),内陆桥梁受酸雨冲刷(pH 值 3.5-5.6),山区桥梁受冻融循环(-30℃~60℃昼夜温差)影响。未防护的紧固件表面,1 年即可出现点蚀,3-5 年螺纹失效;

动态荷载的持续冲击:车辆通行产生的 10-20Hz 振动、强风导致的桥梁摆动(悬索桥振幅可达 ±500mm),会使紧固件配合面持续摩擦。传统工艺的低硬度涂层(如热浸锌 HV150),3 年磨损量可达 0.15mm,直接影响预紧力稳定性。

某长江大桥 2018 年检测数据显示:采用热浸锌的护栏螺栓,5 年锈蚀率达 35%;钢箱梁连接螺栓因磨损导致的预紧力衰减率,每年达 8%-10%,需定期复紧维护。

道路紧固件(护栏螺栓、伸缩缝锚固螺栓、井盖固定螺栓)的工况特点是 “高频振动 + 多介质污染”:

振动荷载的高频作用:高速公路日均车流量 1 万辆以上,重型货车驶过产生的冲击荷载(可达 50kN),会使护栏螺栓与连接板持续碰撞,传统达克罗涂层(硬度 HV250)6 个月即出现划伤,划伤处 1 年内锈蚀;

污染介质的黏附侵蚀:道路积雪融化时使用的融雪剂(NaCl 浓度 5%-10%)、尾气排放的 SO₂(工业区浓度达 20ppm),会渗透至螺栓螺纹间隙,加速电化学腐蚀。某北方高速公路数据显示:采用电镀锌的伸缩缝螺栓,冬季融雪后 2 年即完全锈蚀,需整体更换。

建筑紧固件(钢结构高强螺栓、幕墙连接件、预制构件锚固螺栓)虽部分处于室内环境,但关键部位仍面临 “长期稳定性” 挑战:

干湿交替的缓慢侵蚀:建筑外墙幕墙连接件,受雨水渗透与阳光暴晒交替影响,湿度波动范围 40%-95%,传统热浸锌螺栓在幕墙夹层内(通风不良)5 年即出现锈蚀;

隐蔽失效的难察觉性:钢结构节点螺栓多处于隐蔽位置,一旦因腐蚀或磨损导致强度下降,难以及时检测,可能引发 “突发性断裂”。2020 年某超高层钢结构检测发现:未做强化处理的 8.8 级螺栓,因长期潮湿锈蚀,抗拉强度从 800MPa 降至 650MPa,已低于设计要求。

面对上述工况,传统工艺始终无法同时满足 “力学性能” 与 “耐蚀性能” 的双重需求,具体短板如下表所示:

对比可见:传统工艺要么 “耐蚀不强”(电镀锌),要么 “耐磨不足”(达克罗),要么 “高温伤强度”(热浸锌)。而桥梁、道路与建筑工程的关键紧固件,恰恰需要 “硬度≥HV500(HRC50+)、耐蚀≥720h、无高温软化” 的综合性能 —— 这正是渗碳 + 封闭工艺的核心价值所在。

渗碳 + 封闭工艺的本质,是 “力学强化层” 与 “腐蚀防护层” 的深度协同:渗碳通过 “碳扩散” 为紧固件打造 “高强度筋骨”,封闭通过 “致密膜层” 为其穿上 “抗腐蚀铠甲”。两者的协同作用,恰好解决了传统工艺的 “性能孤岛” 问题,具体逻辑可从 “渗碳的力学赋能” 与 “封闭的耐蚀加持” 两方面展开。

渗碳工艺的核心是通过 “高温下碳原子渗透”,改变紧固件表层的化学成分与微观组织,形成 “表层高硬耐磨、心部高韧抗冲击” 的梯度性能,完美匹配工程紧固件的 “受力需求”。

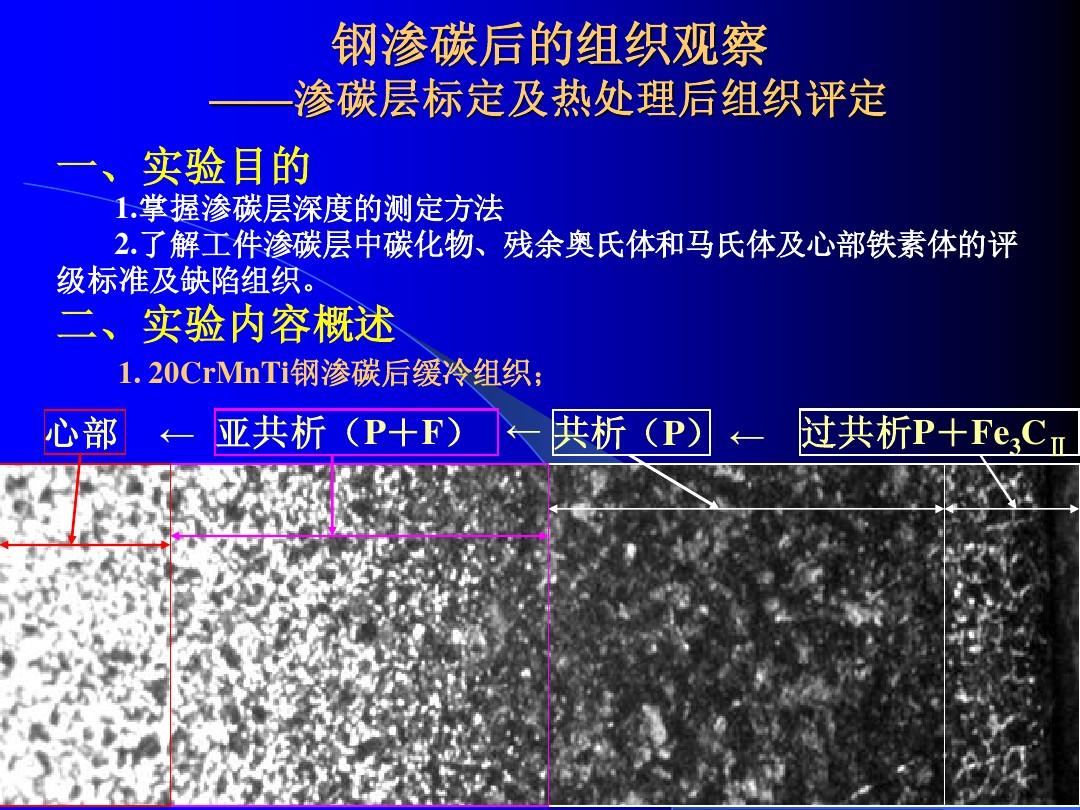

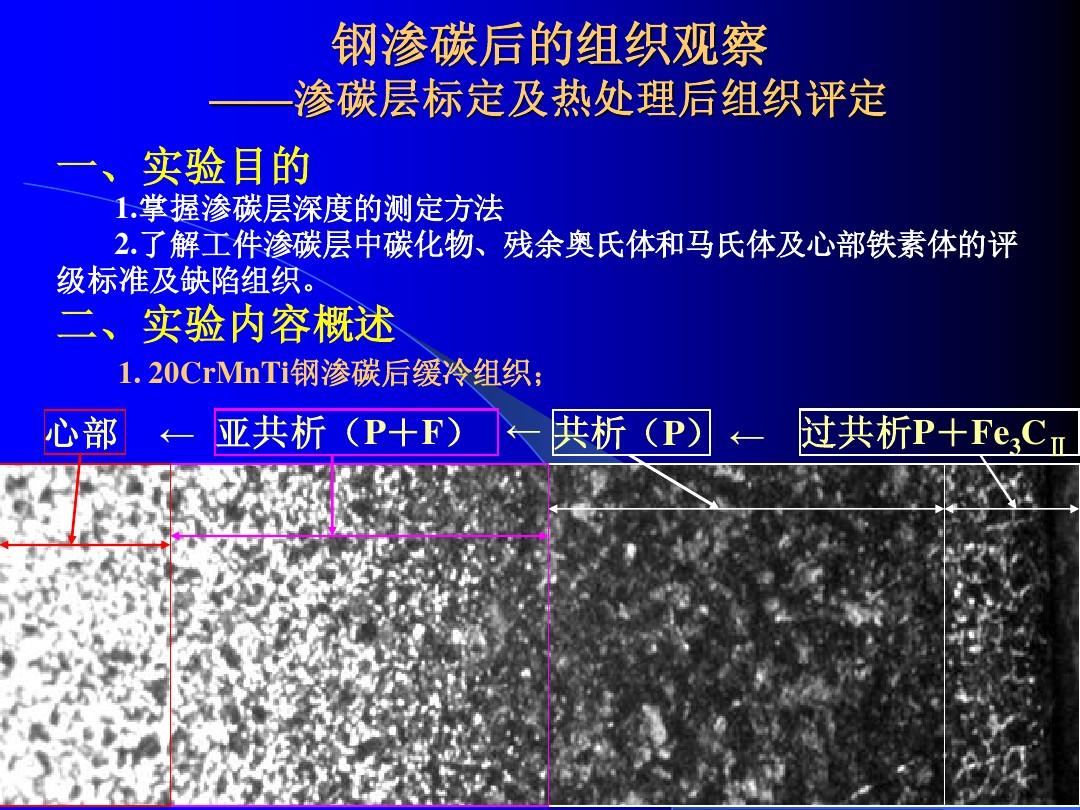

以桥梁常用的 42CrMo 材质螺栓为例,渗碳过程分为三个关键阶段:

奥氏体化升温:螺栓在 900-920℃高温下,表层铁素体转化为奥氏体(碳溶解度从 0.02% 提升至 2.11%),为碳扩散提供 “通道”;

强渗与扩散:富碳介质(丙酮 + 甲醇)中的碳原子,快速渗透至奥氏体表层(强渗阶段,碳势 1.0-1.2% C),随后向心部缓慢扩散(扩散阶段,碳势 0.8-1.0% C),形成 “表层碳含量 0.8-1.0%、心部保持 0.38-0.45%” 的梯度分布;

淬火 + 低温回火:渗碳后 850-860℃油淬,表层形成高硬度马氏体组织(硬度 HRC58-62),心部保留韧性索氏体组织(硬度 HB220-280),避免整体脆裂。

这种梯度结构的优势在于:表层高硬度抵御磨损(配合面摩擦系数从 0.3 降至 0.15),心部高韧性吸收冲击(-40℃冲击功≥27J),恰好应对工程中的 “磨损 + 振动” 复合荷载。

不同工程场景的紧固件,受力强度与磨损风险不同,需针对性调整渗碳参数(以 M16-M36 螺栓为例):

某跨海大桥支座螺栓的测试数据显示:采用 1.2mm 渗层的 42CrMo 螺栓,在 2000MPa 接触应力下,100 万次循环磨损量仅 0.02mm,远低于热浸锌螺栓的 0.15mm;疲劳寿命达 250 万次,超出设计要求 25%。

渗碳层虽解决了 “力学短板”,却存在 “耐蚀缺陷”:渗碳淬火后,表面会形成 Fe₃O₄/FeO 氧化皮与 5-20μm 微孔(碳扩散残留),这些缺陷会成为腐蚀介质的 “通道”—— 若直接使用,渗碳螺栓在盐雾环境中 48h 即出现锈蚀。

封闭工艺的核心价值,就是通过 “物理堵塞 + 化学防护”,弥补渗碳层的耐蚀短板,具体实现路径分为三类:

适用于桥梁(内陆 C1-C2 环境)、建筑(室内干燥区域),工艺原理是通过锆酸盐、钼酸盐等环保钝化液,在渗碳层表面形成 5-10μm 的致密氧化膜(Zr-Fe-O 复合膜),堵塞微孔并降低电化学活性。

关键优势:

某内陆高速公路护栏螺栓采用 “渗碳 + 无铬钝化” 后,中性盐雾测试达 480h,2 年服役期内无锈蚀,维护成本较电镀锌降低 60%。

针对桥梁(沿海 C4-C5 环境)、道路(工业区 C3-C4 环境),采用低 VOC 环氧涂料(固含量≥60%),通过浸涂或喷涂形成 15-30μm 的有机膜层,兼具 “微孔堵塞” 与 “腐蚀隔绝” 双重作用。

技术特点:

耐蚀性强:中性盐雾测试达 720-1200h,Cl⁻渗透率降低 95%;

附着力高:封闭前经 Sa3.0 级喷砂 + 磷化处理,划格测试附着力≥1 级;

适配振动:添加 15%-20% 丁腈橡胶改性,断裂伸长率达 30%,可吸收道路振动能量。

某跨海大桥钢箱梁连接螺栓采用 “渗碳 + 环氧封闭” 后,5 年服役期内螺纹无锈蚀,预紧力衰减率控制在每年 3% 以内,远低于热浸锌螺栓的 8%。

对于海洋 C5-M 环境(跨海大桥、岛桥)、化工区(道路周边有化工厂),采用 “钝化 + 中间漆 + 面漆” 多层体系,如 “锆酸盐钝化(5μm)+ 环氧玻璃鳞片中间漆(30μm)+ 聚硅氧烷面漆(20μm)”,形成 “物理阻隔 + 化学防护” 的立体屏障。

性能表现:

耐盐雾超 1000h:在 3.5% NaCl 溶液中浸泡 1000h 无红锈;

耐化学腐蚀:5% H₂SO₄溶液浸泡 30 天,膜层无剥落;

耐紫外老化:QUV-B 测试 1500h,失光率≤10%,适合长期户外暴露。

某南海岛桥的斜拉索锚具螺栓采用该方案后,8 年服役期内无腐蚀痕迹,疲劳寿命仍保持设计值的 90% 以上。

渗碳 + 封闭工艺的 “1+1>2”,并非简单叠加,而是通过三个维度的协同实现:

微观结构互补:渗碳层的微孔为封闭层提供 “机械咬合点”,封闭层填充微孔后,又阻止腐蚀介质渗入,避免渗碳层因腐蚀失效;

性能参数适配:封闭层的固化温度(80-100℃)低于渗碳层的回火温度(180-220℃),确保渗碳层硬度不被软化;

服役周期同步:渗碳层的力学寿命(30 年以上)与封闭层的耐蚀寿命(15-20 年)匹配,避免 “力学未失效而腐蚀先失效” 的浪费。

某工程检测机构的对比试验显示:渗碳 + 封闭螺栓的综合服役寿命,是热浸锌螺栓的 3-4 倍,是达克罗螺栓的 2-2.5 倍,全生命周期成本降低 50% 以上。

桥梁、道路与建筑工程的紧固件,因 “受力特点、环境风险、安装要求” 的差异,对渗碳 + 封闭工艺的需求也不同。盲目套用统一方案,可能导致 “性能过剩” 或 “防护不足”。因此,需根据工程类型进行 “定制化设计”,具体策略如下:

桥梁紧固件按 “重要性等级” 可分为 “核心受力件”“一般受力件”“非受力件”,需针对性设计工艺方案:

工况特点:承受竖向 / 水平荷载(支座螺栓需承受 1000kN 以上竖向力)、长期振动(10-20Hz)、腐蚀介质直接侵蚀;

渗碳参数:材质选用 42CrMo 或 35VB,渗层深度 1.2-1.5mm(M24-M36 螺栓),表面硬度 HRC58-60,心部硬度 HB240-280;

封闭方案:多层复合封闭(锆酸盐钝化 + 环氧玻璃鳞片中间漆 + 聚硅氧烷面漆),膜厚 55-65μm,中性盐雾测试≥1000h;

特殊要求:螺纹部位涂覆 PTFE 改性环氧(摩擦系数 0.15-0.20),确保安装时扭矩系数稳定(离散度≤10%)。

案例:某长江大桥主桥钢箱梁连接螺栓(M30,10.9 级)采用该方案后,经 5 年服役检测:表面无锈蚀,螺纹磨损量 0.01mm,预紧力衰减率 2.8%,完全满足设计要求。

工况特点:承受中等荷载(护栏螺栓承受 50-100kN 横向力)、间歇性振动、腐蚀介质间接侵蚀(雨水飞溅);

渗碳参数:材质选用 20CrMnTi,渗层深度 0.8-1.0mm(M16-M20 螺栓),表面硬度 HRC56-58;

封闭方案:环氧有机封闭(膜厚 15-20μm),中性盐雾测试≥720h;

成本控制:采用浸涂工艺(效率高、涂层均匀),较喷涂成本降低 20%。

案例:某内陆高速公路桥梁护栏螺栓(M16)采用该方案后,3 年服役期内无锈蚀,维护频次从每年 1 次降至每 3 年 1 次,节省维护费用约 40 万元 / 公里。

工况特点:无荷载,仅起固定作用,主要面临雨水侵蚀;

渗碳参数:简化渗碳工艺(渗层深度 0.5-0.7mm,表面硬度 HRC55-57),材质选用 45 钢(成本低于合金钢);

封闭方案:无铬钝化封闭(膜厚 5-8μm),中性盐雾测试≥480h;

安装便利:钝化后螺纹旋合性好,无需额外打磨,安装效率提升 30%。

道路紧固件的核心痛点是 “高频振动导致的磨损” 与 “融雪剂 / 尾气导致的腐蚀”,工艺设计需围绕 “耐磨强化” 与 “抗盐腐蚀” 展开:

工况特点:承受车辆冲击荷载(50-100kN)、伸缩缝位移导致的摩擦(年位移量 ±100mm)、融雪剂渗透(冬季 NaCl 浓度 5%-10%);

渗碳参数:材质选用 42CrMo,渗层深度 1.0-1.2mm(M20-M24 螺栓),表面硬度 HRC58-60,确保耐磨性;

封闭方案:环氧封闭 + 聚四氟乙烯(PTFE)改性(膜厚 20-25μm),PTFE 含量 5%-8%,降低摩擦系数(0.12-0.15),同时提升抗盐腐蚀能力(中性盐雾测试≥800h);

工艺细节:封闭前采用超声波清洗(40kHz,5min),彻底去除螺纹间隙的油污与杂质,避免封闭层脱落。

案例:某北方高速公路伸缩缝螺栓(M22)采用该方案后,冬季融雪期无锈蚀,2 年服役期内磨损量 0.03mm,伸缩缝运行顺畅,未出现卡顿现象。

工况特点:承受横向撞击力(20-50kN)、高频振动(15-20Hz)、雨水与尾气侵蚀;

渗碳参数:材质选用 20CrMnTi,渗层深度 0.6-0.8mm(M16 螺栓),表面硬度 HRC56-58;

封闭方案:无铬钝化 + 超薄环氧封闭(膜厚 10-15μm),中性盐雾测试≥600h,成本较多层封闭降低 40%;

安装优化:螺栓头部采用 “十字槽 + 内六角” 复合槽型,封闭后仍可便捷拆卸,便于后期维护。

案例:某东部沿海高速公路护栏螺栓(M16)采用该方案后,3 年服役期内无锈蚀,拆卸时螺纹无损伤,维护更换效率提升 50%。

工况特点:长期浸泡于雨水(井盖下方积水)、生活垃圾污染、需频繁开启(市政维护);

渗碳参数:简化渗碳(渗层深度 0.5-0.7mm,表面硬度 HRC55-57),材质选用 45 钢;

封闭方案:蜡质封闭 + 环氧涂层(膜厚 15-20μm),蜡质填充螺纹间隙,环氧隔绝雨水,双重防护;

使用便利:开启时无需除锈,直接用扳手即可拧动,市政维护效率提升 60%。

建筑紧固件部分处于隐蔽位置(如钢结构节点),一旦失效难以察觉,需强调 “长效防护”;同时,建筑施工周期短,需兼顾 “安装效率”:

工况特点:承受钢结构自重与活荷载(100-500kN)、室内外温差导致的应力(-10℃~40℃)、隐蔽环境下的缓慢腐蚀;

渗碳参数:材质选用 35VB,渗层深度 1.0-1.2mm(M20-M24 螺栓),表面硬度 HRC57-59,心部韧性 HB220-260;

封闭方案:磷化(磷酸锰盐,膜厚 5-8μm)+ 环氧封闭(膜厚 15-20μm),磷化提升附着力,环氧隔绝腐蚀,中性盐雾测试≥720h;

质量控制:每批次抽样做抗滑移系数测试(≥0.45),确保螺栓连接的稳定性。

案例:某超高层钢结构(高度 300m)采用该方案后,5 年检测显示:螺栓无锈蚀,抗滑移系数仍保持 0.48,满足设计要求。

工况特点:暴露于室外,受雨水渗透、阳光暴晒(紫外线老化)、温度波动(-20℃~60℃);

渗碳参数:材质选用 20CrMnTi,渗层深度 0.8-1.0mm(M12-M16 螺栓),表面硬度 HRC56-58;

封闭方案:环氧封闭 + 耐紫外面漆(膜厚 25-30μm),面漆含 3%-5% 紫外线吸收剂,QUV-B 测试 1500h 无开裂;

密封优化:连接件与幕墙龙骨接触部位,额外涂覆硅酮密封胶(耐候型),避免雨水从缝隙渗入。

案例:某商业综合体幕墙连接件(M14)采用该方案后,8 年服役期内无锈蚀,幕墙无渗漏,外观保持完好。

理论与策略需通过工程实践验证。以下选取三个典型工程案例,从 “应用背景、工艺方案、实施效果” 三个维度,展现渗碳 + 封闭工艺在实际工程中的价值。

该跨海大桥主跨 1200m,为双塔悬索桥,设计寿命 100 年。支座螺栓(M36,10.9 级)需承受 2000kN 竖向荷载,同时面临海洋盐雾(Cl⁻浓度 80-100mg/m³)、强风振动(最大风速 45m/s)的考验。传统热浸锌螺栓在前期试验中,6 个月即出现点蚀,无法满足需求。

渗碳工艺:材质 42CrMo,气体渗碳(920℃×3h),强渗碳势 1.1% C,扩散碳势 0.9% C,渗层深度 1.5mm;淬火(850℃油冷)+ 低温回火(200℃×2h),表面硬度 HRC59-60,心部硬度 HB260-280;

封闭工艺:二次喷砂(Sa3.0 级)→锆酸盐钝化(45℃×15min)→环氧玻璃鳞片中间漆(30μm,90℃×60min)→聚硅氧烷面漆(20μm,100℃×30min);

质量检测:中性盐雾测试 1200h 无红锈,抗滑移系数 0.52,疲劳寿命 250 万次。

该高速公路位于东北严寒地区,冬季气温低至 - 30℃,需频繁使用融雪剂(NaCl),伸缩缝螺栓(M22,8.8 级)此前采用热浸锌工艺,每年冬季后均出现锈蚀,2 年需更换一次,维护成本高。

渗碳工艺:材质 42CrMo,气体渗碳(900℃×2.5h),渗层深度 1.2mm,表面硬度 HRC58-59,心部硬度 HB240-260;

封闭工艺:超声波脱脂(40kHz×5min)→喷砂(Sa2.5 级)→环氧封闭(含 8% PTFE,膜厚 25μm,80℃×60min);

特殊处理:螺纹部位采用 “局部加厚涂层”(牙底膜厚 30μm),增强抗融雪剂渗透能力。

该超高层写字楼高度 450m,钢结构节点螺栓(M24,10.9 级)处于隐蔽夹层(通风不良,湿度 60%-80%),传统达克罗螺栓在 3 年检测中发现锈蚀,抗拉强度下降 15%,需紧急更换。

渗碳工艺:材质 35VB,气体渗碳(910℃×2.8h),渗层深度 1.1mm,表面硬度 HRC57-58,心部硬度 HB230-250;

封闭工艺:磷酸锰盐磷化(60℃×10min)→环氧封闭(膜厚 20μm,90℃×70min)→真空浸渗(低粘度环氧树脂,-0.095MPa×10min);

质量控制:每批次抽样做 “湿热老化测试”(40℃,95% 湿度 ×1000h),确保长期稳定性。

渗碳 + 封闭工艺的工程价值,需通过严格的质量控制确保落地;同时,面对工程行业 “绿色化、智能化” 的发展趋势,工艺也需持续升级,以满足更高要求。

渗碳 + 封闭工艺的质量控制,需覆盖 “前处理、渗碳、封闭、成品检验” 四个阶段,核心控制点如下:

脱脂:采用 “碱性脱脂 + 超声波脱脂” 双段工艺,表面油污残留量≤5mg/m²(通过红外光谱检测);

喷砂:喷砂后表面粗糙度 Ra1.6-3.2μm,Sa3.0 级(无可见氧化皮、油污),每批次抽样用白光干涉仪检测微孔开放率≥90%;

防锈:喷砂后 2 小时内进入渗碳工序,避免表面重新氧化(氧化皮厚度≤1μm)。

碳势监控:采用氧探头实时监测炉内碳势(精度 ±0.05% C),每 30 分钟记录一次,异常时调整渗碳剂流量;

渗层深度:每批次抽样做金相分析(400 倍显微镜),渗层深度偏差≤±0.1mm;

硬度检测:表面硬度用洛氏硬度计检测(HRC56-62),心部硬度用布氏硬度计检测(HB220-280),合格率 100%。

涂层厚度:用涡流测厚仪检测(精度 ±2μm),膜厚偏差≤±10%;

附着力:划格测试(GB/T 9286),附着力≥1 级,无剥落;

耐蚀性:每批次抽样做中性盐雾测试(NSS),按环境等级要求达到对应时长(如 C5 环境≥1000h)。

螺纹旋合性:用螺纹通止规检测,通规顺利通过,止规不超过 2 牙;

扭矩系数:按 GB/T 1231 测试,扭矩系数 0.11-0.15,离散度≤10%;

疲劳寿命:每季度抽样做疲劳测试(应力比 R=0.1),疲劳寿命≥200 万次。

随着工程行业对 “环保”“效率” 的要求提升,渗碳 + 封闭工艺将向 “绿色化” 与 “智能化” 方向发展:

渗碳介质升级:用 “甲醇 + 丙烷” 替代含苯介质,废气排放量降低 50%;采用 “低温渗碳工艺”(850-880℃),能耗降低 20%;

封闭材料环保化:推广无铬钝化液(锆酸盐、钛酸盐)、低 VOC 环氧涂料(VOC≤100g/L),满足 “双碳” 要求;

废水回收利用:封闭工序产生的废水经中和、过滤后,回用率达 80%,减少水资源浪费。

渗碳炉智能化:采用 PLC + 物联网控制系统,实时监控温度、碳势、渗剂流量,自动调整工艺参数,渗层深度偏差控制在 ±0.05mm;

封闭工序自动化:引入机器人喷涂 / 浸涂生产线,涂层厚度均匀性提升 30%,生产效率提升 50%;

质量检测智能化:采用机器视觉检测表面缺陷(如针孔、剥落),结合 AI 算法自动判定合格与否,检测效率提升 80%,避免人为误差。

在桥梁的跨越江河、道路的纵横交错、建筑的拔地而起中,紧固件的性能直接关系到结构的安全与寿命。渗碳 + 封闭工艺通过 “力学强化” 与 “腐蚀防护” 的协同,为工程紧固件打造了 “高强度 + 长效耐蚀” 的双重保障,不仅解决了传统工艺的性能短板,更降低了全生命周期成本,为工程行业的 “长效安全” 提供了可靠方案。

未来,随着工艺的绿色化、智能化升级,渗碳 + 封闭工艺将在更多工程场景中发挥作用,成为推动基础设施高质量发展的 “微小却关键” 的力量。对于工程从业者而言,选择合适的表面处理工艺,不仅是技术决策,更是对工程安全与寿命的责任担当 —— 毕竟,每一颗紧固件的可靠,都是工程宏伟蓝图得以实现的基础。