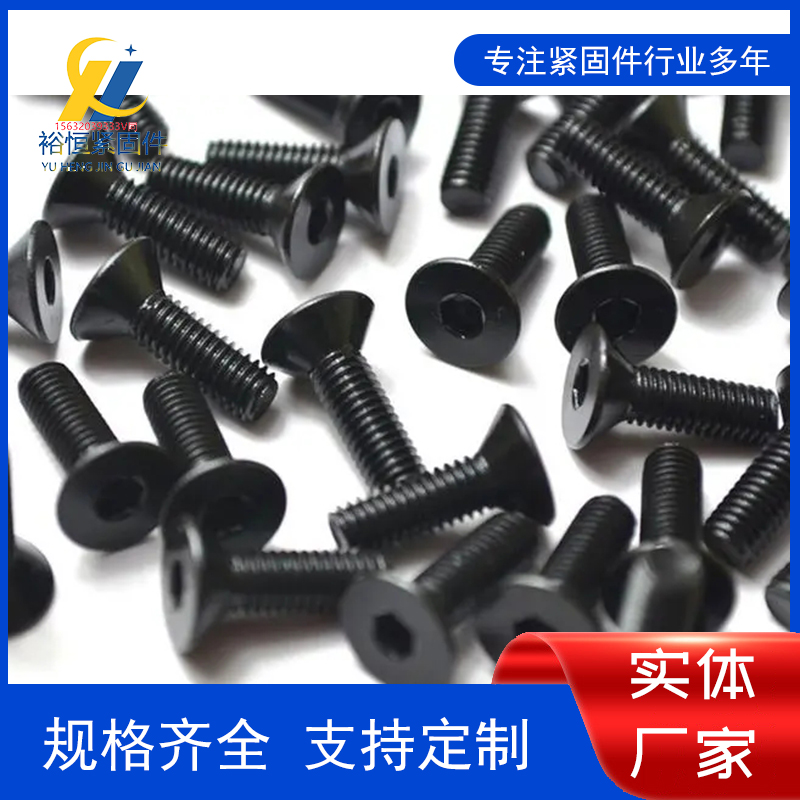

主要产品:螺栓、螺母、垫圈、钢结构配件、光伏配件、龙骨配件、爬架配件

主要产品:螺栓、螺母、垫圈、钢结构配件、光伏配件、龙骨配件、爬架配件

在机械制造、汽车工业、航空航天等领域,紧固件作为连接部件的核心,其性能直接影响整个设备的稳定性与安全性。表面处理是提升紧固件性能的关键环节,而镀铬作为一种重要的表面处理工艺,以其优异的耐磨性、耐腐蚀性和装饰性,在各行业中得到广泛应用。本文将从镀铬的基本原理、类型划分、与其他表面处理工艺的对比、应用场景、质量控制、工艺选择及成本考量等方面,全面解读紧固件表面处理镀铬技术,为行业从业者提供参考。

装饰性镀铬

硬铬镀铬

多孔镀铬

多孔镀铬的镀层表面存在大量微小孔隙,这些孔隙可以储存润滑油。在摩擦过程中,润滑油会不断渗出,起到润滑作用,减少磨损。适用于高速、高温、重载等恶劣工况下的紧固件,如空压机、液压泵的缸盖螺栓等。

耐腐蚀性

耐磨性

装饰性

耐热性

表面硬度与抗划伤能力

预处理

核心电镀环节

后处理

原材料成本

工艺复杂度与能耗

生产效率与镀层厚度

综合来看,镀铬成本通常为镀锌的 3-10 倍,具体因类型和工艺而异。

前处理控制:酸洗时避免使用高浓度盐酸或过长时间浸泡,可改用硫酸 + 缓蚀剂;去除氧化皮优先采用机械打磨而非化学蚀刻。

工艺参数优化:降低镀铬电流密度,尤其初始阶段;控制电解液温度,避免高温加速氢扩散。

后处理去氢:镀铬后立即进行去氢处理,中碳钢在 180-200℃保温 2-4 小时;合金钢在 200-220℃保温 4-8 小时。

强化前处理:采用超声波清洗 + 碱性除油剂彻底去除油污;喷砂或酸洗去除氧化皮,确保表面露出新鲜金属;用稀硫酸短时间浸泡活化,去除残留钝化膜。

优化镀铬工艺:采用 “冲击电流” 促进铬离子快速成核;对复杂形状件使用象形阳极或屏蔽罩,改善电流分布。

镀层设计优化:采用 “多层镀层”,如铜 - 镍 - 铬复合镀层,减少孔隙率;硬铬镀层控制厚度并进行封闭处理。

后处理防护:镀铬后进行钝化处理,在镀层孔隙处形成钝化膜;对螺纹等易积水部位涂覆防锈油。

预留镀层厚度余量:镀铬前加工时,根据设计镀层厚度预留余量。

控制镀层均匀性:采用象形阳极、辅助阴极,减少边角电流集中;对螺纹件使用专用工装屏蔽牙顶。

后加工修正:硬铬镀层后进行磨削加工,精确控制尺寸。

依赖镀层综合性能,用于液压与气压系统,如液压油缸的端盖螺栓、高压油管的连接螺栓,减少螺栓与密封件的摩擦;模具与工装夹具,如热锻模具的紧固螺栓,在高温、高压下保持连接稳定。

国家标准:

GB/T 3099.3-2017《紧固件术语 表面处理》:规定了紧固件表面处理相关的术语及其定义。

GB 11379-1989《金属覆盖层 工程用铬电镀层》:规定了工程用铬电镀层的表示方法、质量要求等。

GB/T 2673.1-2018《内六角花形沉头螺钉》和 GB/T 2673.2-2020《内六角花形高沉头螺钉》:对含镀铬处理的紧固件的技术要求等进行了规定。

行业标准:

机械行业标准 GB/T 5267.1-2023《紧固件 电镀层》:规定了钢制紧固件的电镀层和镀层体系技术要求等。

汽车行业标准 ASTM B604《金属基材铜 - 镍 - 铬电镀层质量控制标准》:适用于汽车零部件等表面处理的质量评估。

铁路行业标准 TB/T 1527-2011 和 Q/CR 730-2019《铁路钢桥保护涂装及涂料供货技术条件》:对铁路相关紧固件涂层质量检测有参考价值。

盐雾试验:依据 GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》,采用 5% 的氯化钠溶液,温度 35±2℃,盐雾沉降率 1±0.1ml/h・80cm²,湿度 95% 以上,根据产品要求设定试验时间,评估镀层耐腐蚀性。

外观检查:采用目视检查,可借助放大镜观察,镀层应均匀、光滑,无针孔、麻点、起皮等缺陷。

镀层厚度测试:

磁性法:适用于铁磁性基体上的非磁性镀层,依据 GB/T 4956-2003。

涡流法:适用于非磁性基体上的非磁性镀层,依据 GB/T 4957-2003。

金相法:在显微镜下直接测量镀层截面厚度,依据 GB/T 6462-2005。

结合力测试:

弯曲试验:对带镀层的紧固件进行弯曲,观察镀层是否出现缺陷,依据 GB/T 5270-2005。

划格试验:用划格刀划出网格,用胶带粘贴并剥离,观察镀层是否脱落,参考 ISO 2409:2020。

热震试验:在高温和低温下交替放置,观察镀层状态。

冲击试验:用冲头冲击镀层表面,观察是否出现脱落或裂纹。

剥离试验:通过机械方法将镀层从基体上剥离,测量剥离力或观察剥离面状态。

阳极溶解法:通过电化学手段量化镀层结合力,依据 GB/T 5270-2005。

硬度测试:采用维氏硬度计或显微硬度计,依据 GB/T 9790-1988,主要针对硬铬镀层。

孔隙率测试:

贴滤纸法:将浸有特定试液的滤纸贴在镀层表面,通过计数斑点评估孔隙率,依据 ISO 3210:2017。

滴液法:直接在镀层表面滴加试液,观察是否出现斑点。

氢脆测试:

延迟断裂试验:施加一定拉伸应力,观察是否断裂,依据 GB/T 3098.1-2010。

烘烤去氢验证:镀层后进行烘烤,再通过延迟断裂试验验证去氢效果。

功能需求:硬铬优先服务于耐磨、尺寸修复,适用于承受摩擦、磨损的紧固件;装饰铬优先服务于外观、基础防护,适用于暴露在可视环境中,需美观且轻度防腐的紧固件。

成本因素:硬铬因镀层厚、时间长,单位面积成本显著高于装饰铬,通常为 2-5 倍;装饰铬依赖底层材料,若镍层厚度增加,成本会上升。小批量、高厚度需求时,硬铬成本劣势明显;大批量、薄镀层需求时,装饰铬成本更优。

尺寸与形状:挂镀适用于较大尺寸、异形、易变形、易损坏的紧固件,镀层均匀性较好,适合对镀层厚度公差要求高的场景;滚镀适用于较小尺寸、形状规则、不易卡滞的紧固件,镀层均匀性较差,适合大批量、低成本需求。

生产效率与成本:挂镀生产效率较低,成本较高;滚镀生产效率较高,成本较低。

综合选择示例:

工程机械用高强度螺栓(M20,承受摩擦):选硬铬 + 挂镀。

家具用外露螺丝(M6,需美观):选装饰铬 + 滚镀。

汽车发动机舱螺栓(M8,中等尺寸,需耐温):可选装饰铬,批量大则选滚镀,对均匀性要求高则选挂镀。

镀层材料:硬铬铬层厚,铬酐消耗多;装饰铬铬层薄,但依赖多层底层,铜、镍材料成本占比高。

电镀时间:硬铬沉积速度慢,单批次生产时间长,设备占用成本高;装饰铬沉积速度快,单批次时间短,设备周转率高。

工艺复杂度:硬铬工艺相对简单,但对电流密度、温度要求高;装饰铬工艺复杂,前处理和中间清洗成本高。

返工率:硬铬返工需整体褪铬重镀,损失大;装饰铬底层缺陷易导致整体报废,多层返工成本累加。

选择逻辑:硬铬适合 “必须依赖其高耐磨性” 的场景,即使成本高,也能通过减少失效损失抵消;装饰铬适合 “仅需基础防护 + 外观” 的场景,尤其大批量生产时,成本优势显著。

平衡策略:避免 “过度处理”,非耐磨场景下用装饰铬替代硬铬;优化镀层厚度,硬铬可根据实际需求调整厚度,装饰铬可减薄非必要底层;结合批量选择工艺,小批量硬铬件可外发加工,大批量装饰铬件可自建生产线。

紧固件表面镀铬技术作为提升其性能的关键手段,在工业生产的各个领域都发挥着不可替代的作用。从基本原理来看,电解沉积的特性决定了镀铬层能够通过精准控制工艺参数,实现不同性能的镀层效果,满足多样化的需求。装饰性镀铬以其优良的外观质感,为产品增添了视觉价值;硬铬镀铬凭借卓越的耐磨性和硬度,保障了紧固件在高负荷、高摩擦环境下的长期稳定运行;多孔镀铬则通过独特的储油功能,在特殊工况下展现出优异的润滑减磨性能。

与镀锌等其他表面处理工艺相比,镀铬在耐腐蚀性、耐磨性、装饰性和耐热性等方面各有优劣,成本上也存在显著差异。这就要求企业在选择时,必须结合具体的应用场景、性能需求和成本预算,进行综合权衡,避免盲目选择导致性能过剩或不足。

在中碳钢与合金钢紧固件的镀铬处理中,氢脆、镀层结合不良、基体腐蚀和尺寸精度超差等风险不容忽视。通过强化前处理、优化工艺参数和加强后处理等措施,能够有效防范这些风险,确保镀铬后的紧固件质量可靠。

同时,相关的国家标准和行业标准为镀铬紧固件的质量检测提供了明确依据,从盐雾试验到外观检查,从镀层厚度测试到结合力测试等,一系列完善的检测方法能够全面评估镀层的性能,保障产品符合使用要求。

在工艺选择上,硬铬与装饰铬的抉择要以功能需求和成本因素为导向,挂镀与滚镀的选用则需考虑紧固件的尺寸、形状和生产批量。只有科学合理地选择工艺,才能在保证质量的前提下,提高生产效率,降低成本。

随着工业技术的不断发展,对紧固件性能的要求也在日益提高。镀铬技术也将朝着更环保、更高效、更精准的方向迈进。未来,企业需要不断研发和应用新的工艺和材料,减少镀铬过程中的环境污染,提高资源利用率,同时进一步提升镀层的性能和质量稳定性。

总之,紧固件表面镀铬技术是一门综合性的应用科学,涉及多个学科和领域。深入理解其原理、类型、性能、风险及应用,科学选择工艺和进行质量控制,对于提升产品竞争力、保障设备安全稳定运行具有重要意义。在未来的发展中,不断创新和完善镀铬技术,将为工业领域的进步提供有力支持。

品类齐全 轻松购物

正品行货 放心购买

7天无理由退货

安全包装 准时送达

地址:河北省邯郸市永年区临洛关镇东洛阳村南工业区

联系人:宋经理

手机:15632039333

电话:0310-6683227

备案号:冀ICP备2023011847号-1

版权所有:邯郸市裕恒紧固件制造有限公司

手机网站

微信